À la KU Leuven, l’une des principales universités de recherche en Europe et la plus ancienne de Belgique (fondée en 1425), les scientifiques repoussent les limites de la chimie durable et des sciences des matériaux.

Au sein du département de chimie, le groupe de recherche SOLVOMET se concentre sur l’hydrométallurgie, en explorant des méthodes alternatives et respectueuses de l’environnement pour récupérer les métaux précieux contenus dans des minerais complexes et des déchets industriels.

Dans ce contexte, Carlos Arias-Quintero, doctorant et géométallurgiste du groupe SOLVOMET, travaille actuellement sur l’extraction du lithium.

Son objectif : développer des méthodes innovantes et durables pour l’extraction du lithium, un élément essentiel des batteries rechargeables et de la transition énergétique vers les énergies propres.

Faire passer les processus du laboratoire à la réalité industrielle

Les recherches de Carlos portent sur l’extraction du lithium à partir de phyllosilicates, une source minérale alternative.

Cependant, transposer ces procédés au laboratoire comporte de nombreux défis pratiques.

Au début, le groupe SOLVOMET utilisait des petits réacteurs (25–50 mL), utiles pour les essais préliminaires mais trop limités en volume et en matériaux pour reproduire les conditions industrielles à plus grande échelle.

“Notre ancienne configuration permettait de faire fonctionner trois récipients en même temps, » explique Carlos, « mais sans inserts en PTFE, nous ne pouvions pas travailler avec certains réactifs corrosifs. Le BR-1000 nous permet d’expérimenter à plus grande échelle et d’utiliser en toute sécurité des agents oxydants ou corrosifs.”

Carlos Arias-Quintero, PhD Student – Geometallurgist Department of Chemistry

L’équipe avait donc besoin d’un réacteur associant capacité, résistance à la corrosion et contrôle précis de la pression et de la température, des paramètres essentiels pour reproduire les réactions d’hydrométallurgie à haute température et haute pression.

Surmonter les limites de contrôle et de reproductibilité

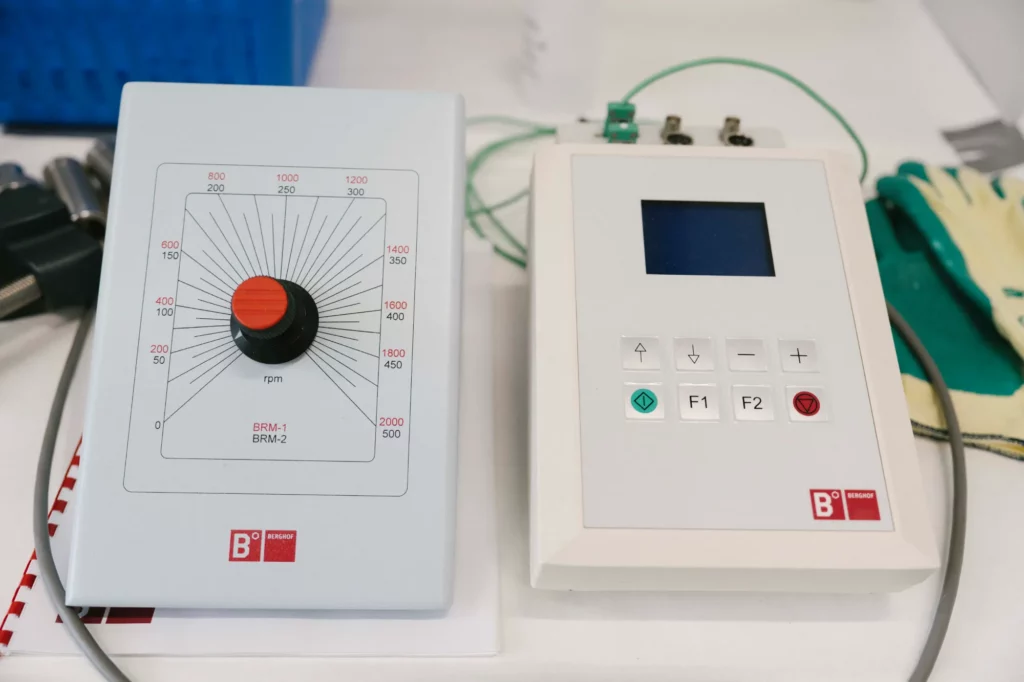

Avant l’arrivée du réacteur Berghof BR-1000, le principal obstacle concernait le contrôle de la température et la reproductibilité des expériments.

Le contrôleur BTC était lent et obsolète, rendant difficile le maintien de conditions constantes.

“Avant d’avoir le nouveau contrôleur, il était très difficile d’atteindre la température souhaitée. Le chauffage prenait énormément de temps – parfois toute la journée.”

Ces limites réduisaient la fiabilité des comparaisons avec les procédés industriels.

“En chimie, surtout lorsqu’on cherche à reproduire un procédé existant, il faut être aussi proche que possible des conditions réelles, » précise Carlos. » Comme certains de nos procédés fonctionnent à haute température et haute pression, un contrôle précis est indispensable.”

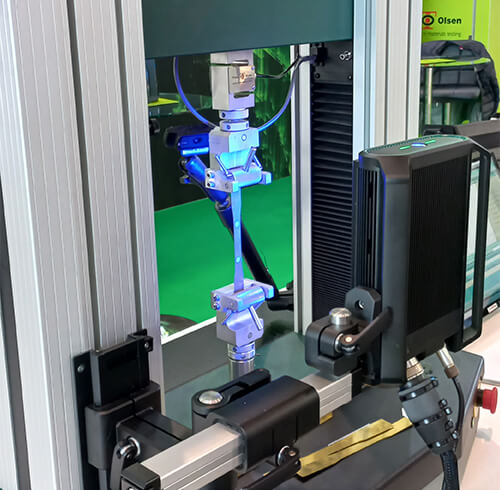

Le réacteur Berghof BR-1000 : une solution robuste et évolutive

Pour relever ces défis, la KU Leuven a choisi le réacteur Berghof BR-1000, un système d’un litre équipé d’un manteau chauffant électrique et du contrôleur BRC. Cette combinaison a apporté au groupe la flexibilité, la résistance chimique et la précision de contrôle dont il avait besoin.

“Par rapport aux petits équipements que nous avions, le choix s’est fait surtout sur la question de l’échelle – pouvoir travailler sur des volumes plus importants sous conditions contrôlées, avec les bons matériaux,” explique Carlos.

Le contrôleur BRC s’est révélé être un atout majeur : son interface tactile intuitive, son contrôle en boucle fermée et ses profils de chauffage programmables rendent les opérations plus rapides, plus sûres et plus reproductibles.

“Dans la nouvelle configuration, j’apprécie particulièrement les fonctions de préchauffage et de refroidissement. Avant, un expériment pouvait durer 24 heures ; aujourd’hui, il se termine en cinq à six heures – un gain de temps par quatre.”

Une meilleure reproductibilité, plus d’efficacité et une sécurité renforcée

Les premières conclusions sont très prometteuses. Le réacteur Berghof BR-1000 a déjà prouvé son efficacité en matière de contrôle des procédés, de reproductibilité et de sécurité.

Son contrôle automatique de la pression, remplaçant le manomètre manuel, permet un réglage plus précis de la pré-pression nécessaire pour garantir l’étanchéité des réacteurs revêtus de PTFE.

“Nous pouvons désormais vérifier que la pression correspond bien à ce que nous attendons, » explique Carlos. » C’est toujours précis, et si quelque chose d’anormal se produit, le système peut être arrêté rapidement et en toute sécurité.”

Grâce à cette maîtrise, l’équipe peut désormais reproduire des procédés industriels avec plus de fiabilité.

“Dans un projet en cours, nous avons pu reproduire un procédé breveté d’extraction du lithium. Même si notre configuration est en mode batch, les résultats sont conformes aux attentes – c’est un vrai succès pour nous.”

Une collaboration fiable avec Benelux Scientific

Un élément clé du projet a été la collaboration étroite avec Benelux Scientific, dont la réactivité et le suivi ont fait la différence.

“On voit la volonté de Benelux Scientific de résoudre les problèmes rapidement, » souligne Carlos. » Cela donne confiance. Certaines entreprises se limitent à vendre l’équipement, mais ici nous avons toujours eu un interlocuteur disponible.”

Benelux Scientific a également fourni une unité de démonstration du contrôleur BRC, permettant à l’équipe de tester et valider la technologie avant l’achat, et a organisé une session de formation pour renforcer les compétences dans l’utilisation du système.

Vous souhaitez en savoir plus sur les réacteurs Berghof et leurs applications dans la recherche sur l’extraction des métaux ?

Contactez notre spécialiste produit Steve Bruers pour plus d’informations.

Plus d’informations sur les réacteurs Berghof ?

Pour plus d’informations, veuillez contacter notre spécialiste produit Steve Bruers.