Il y a quelques temps, notre fournisseur Sharp & Tappin a travaillé en étroite collaboration avec l’équipe d’essai des matériaux du National Composites Centre (NCC) à Bristol, en vue d’effectuer une série d’essais de coupe utilisant des échantillons de matériaux composites à matrice céramique (CMC).

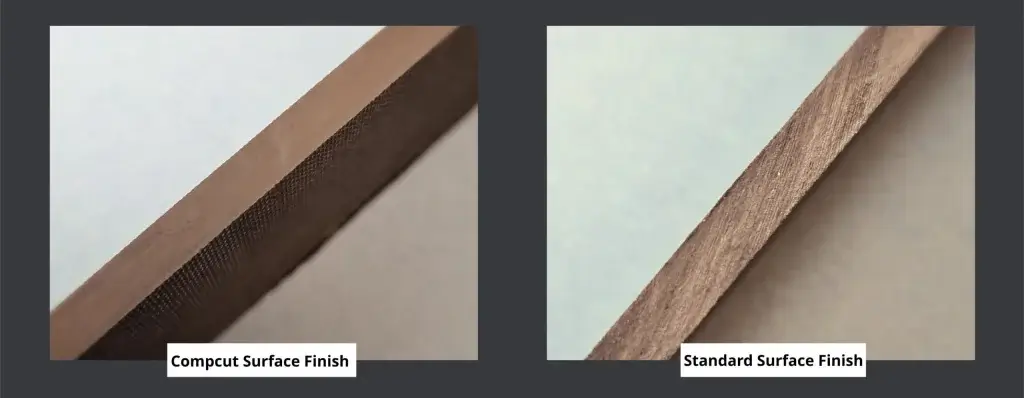

Le défi consistait en une série d’essais de coupe avec la nouvelle machine de découpe de matériaux Compcut de Sharp & Tappin. L’objectif était d’obtenir les finitions les plus nettes et les plus propres, tout en testant la polyvalence et l’adaptabilité des machines en termes de qualité de coupe.

Lors d’essais récents, les machines de découpe Compcut se sont révélées très performantes. Le modèle Compcut 1200 coupe à une vitesse de 125 mm/s – ce qui sera utilisé pour juger de l’efficacité de la coupe de matériaux CMC.

Le matériau testé

Les composites à matrice céramique sont un sous-groupe de matériaux composites et de céramiques, constitués de fibres céramiques incorporées dans une matrice céramique. Des fibres de renforcement peuvent être ajoutées pour améliorer les propriétés des CMC, notamment en carbone et en carbure de silicium.

composites et de céramiques, constitués de fibres céramiques incorporées dans une matrice céramique. Des fibres de renforcement peuvent être ajoutées pour améliorer les propriétés des CMC, notamment en carbone et en carbure de silicium.

Le CMC offre une résistance thermique extrême par rapport à d’autres matériaux composites – il reste incroyablement stable à des températures élevées et il est très léger. Bien que sa résistance à la compression soit inférieure à celle des céramiques traditionnelles et que la délamination ait tendance à se produire, les matériaux CMC sont néanmoins utilisés dans un large éventail d’applications industrielles. Il s’agit par exemple de systèmes de freinage et d’éléments de chauffage qui doivent résister à des températures élevées, ou encore de moteurs à combustion tels que des turbines et des composants de propulsion de fusées. La capacité à découper finement ces matériaux ouvre la voie à une multitude d’applications dans le domaine de l’énergie mais aussi au sein des industries aérospatiale et électronique.

Le NCC a entrepris de découper ses matériaux composites avec la machine de découpe Compcut 300 de Sharp & Tappin, répondant ainsi aux exigences spécifiques de ses nombreux clients, tout en mettant en évidence la capacité de la gamme Compcut à produire, facilement et efficacement, des produits de découpe CMC.

Le dernier défi en date a été relevé lorsque le NCC a dû découper des formes complexes, loin de la facilité des pièces rectangulaires perpendiculaires. La tâche incombait à la dernière machine de la gamme Compcut : la PCR 600 de Sharp & Tappin, pour découper des pièces en forme d’haltères dans du CMC.

La réussite de Compcut

Les résultats ont montré des niveaux de finition propres similaires à ceux des machines Compcut, et Sharp & Tappin est maintenant prêt à étendre le défi à d’autres matériaux pour tester pleinement la durabilité et l’efficacité de la découpe de précision des composites avancés.

La Compcut PCR 600 est une machine sûre et compacte, qui permet une coupe rapide et puissante à 100 mm/s à l’intérieur d’une enceinte fermée. Surpassant les machines de découpe Compcut ACS qui n’atteignent que des vitesses de coupe de 40 mm/s, la Compcut PCR 600 offre d’autres avantages grâce à sa capacité de précision sur trois axes, qui permet de réaliser des conceptions plus détaillées et plus complexes à partir d’une large gamme de matériaux avancés.

Notre dernier défi

Précédemment présentée lors du salon Advanced Engineering Show, la Compcut PCR 600 a augmenté le nombre de possibilités pour Sharp & Tappin et NCC avec son défi sur des composites à matrice céramique, évoquant la créativité et l’innovation que les composites avancés apportent au paysage en constante évolution de la construction, de l’aérospatiale, du transport et d’autres industries pertinentes d’aujourd’hui. La dernière gamme de machines de découpe PCR de Sharp & Tappin comprend la PCR 300 d’entrée de gamme, la PCR 600 et la PCR 1200.

Compcut PCR 600 a augmenté le nombre de possibilités pour Sharp & Tappin et NCC avec son défi sur des composites à matrice céramique, évoquant la créativité et l’innovation que les composites avancés apportent au paysage en constante évolution de la construction, de l’aérospatiale, du transport et d’autres industries pertinentes d’aujourd’hui. La dernière gamme de machines de découpe PCR de Sharp & Tappin comprend la PCR 300 d’entrée de gamme, la PCR 600 et la PCR 1200.

Les machines Compcut produisent des échantillons d’essai cohérents et très précis qui constituent une partie essentielle du processus de production des composites – une tâche qui est généralement peu pratique, lente, sale et qui comporte un facteur de risque élevé. De nombreuses entreprises d’ingénierie et institutions académiques de premier plan ont déjà adopté la gamme Compcut pour une solution de découpe des composites plus efficace pour les échantillons d’essai essentiels.

A la recherche du prochain défi

Nous encourageons donc les concepteurs de matériaux à remettre en question leur approche traditionnelle de la découpe en nous soumettant leur matériau composite pour une évaluation équitable de la qualité et de l’expérience des échantillons d’essai. Une démonstration aura lieu à l’endroit de votre choix.