COMPCUT, la division spécialisée dans la conception et la fabrication de solutions de pointe pour la découpe et l’usinage des composites, a récemment été félicitée par l’Université de Nottingham pour avoir fourni à son groupe de recherche sur les composites des solutions avancées de découpe des composites offrant des performances et une sécurité optimales.

L’université a acheté la COMPCUT ACS 300 en février de cette année, pour soutenir la recherche financée par l’EPSRC Future Composites Manufacturing Research Hub (CIMComp) et a depuis constaté des améliorations significatives dans plusieurs de ses procédures académiques.

Tom Turner, directeur adjoint de l’EPSRC Future Composites Manufacturing Research Hub, a déclaré que les avantages de l’ACS 300 étaient immédiatement évidents : « L’ACS 300 est idéal pour fournir des échantillons prêts à être testés assez facilement pour que vous puissiez laisser la machine fonctionner à plein rendement sans superviser l’opération. L’interface numérique à partir de laquelle nous saisissons les commandes est une méthode beaucoup plus sûre et efficace, qui permet d’enseigner aux étudiants en doctorat comment découper des échantillons de test composites. »

Avant d’acquérir une machine de découpe de précision COMPCUT, l’université utilisait une scie à disque diamantée traditionnelle pour découper les matériaux époxydiques au carbone. Cette machine nécessitait une approche manuelle ; les feuilles composites étaient guidées manuellement à travers la lame, ce qui augmentait le risque de blessure et introduisait de la variabilité dans les échantillons.

« Dès que nous avons commencé à utiliser l’ACS 300, le temps que nous avons passé à recalibrer les nouveaux paramètres a été considérablement réduit », a fait remarquer M. Turner. « Bien que notre scie à disque traditionnelle ait été efficace une fois configurée correctement, la qualité de la coupe finie laissait à désirer.

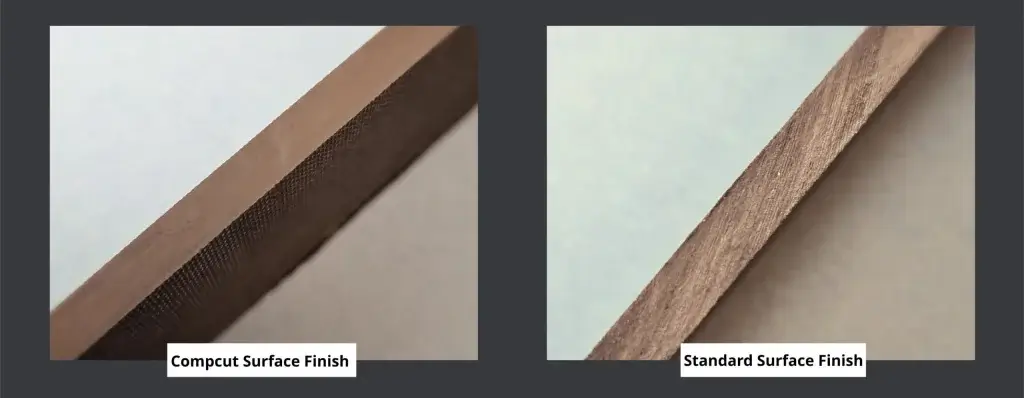

L’ACS 300 est la plus petite des solutions de découpe avancée des composites de COMPCUT. Elle offre une taille de panneau de 300 mm x 300 mm, idéale pour les échantillons de test de CIMComp, offrant un parallélisme et une perpendicularité très cohérents et précis (jusqu’à 0,03 mm). La finition des échantillons découpés sur l’ACS 300 est inégalée et ne nécessite aucun post-traitement. Cette qualité garantit l’utilisation immédiate des échantillons pour la microscopie, ainsi que pour les essais de traction et de compression.

« Avant cette année, nous devions polir manuellement nos échantillons d’essai, car leurs bords étaient effilochés », a ajouté M. Turner. « Le niveau de finition que nous obtenons maintenant avec l’ACS 300 a réduit le temps nécessaire pour envoyer les échantillons aux laboratoires de recherche ».

Lee Harper, directeur du centre de recherche EPSRC Future Composites Manufacturing Research Hub, a déclaré : « Un étudiant peut être formé à l’utilisation de la machine en une heure. En règle générale, les étudiants de premier cycle n’auraient pas été autorisés à utiliser notre ancienne machine pour des raisons de sécurité. Le capot de sécurité de l’ACS 300 a donné à un plus grand nombre de doctorants la possibilité et la confiance de couper leurs propres échantillons et de développer leur apprentissage ».

L’ACS 300 a permis à l’université de réduire le temps de préparation des échantillons d’environ 80 %.

« Outre le fait que le capot offre une sécurité optimale à nos élèves, cette machine est beaucoup plus silencieuse que l’ancienne », note M. Harper. « Il n’est pas nécessaire de porter des protections auditives à proximité de la machine ; on peut facilement tenir une conversation à côté de la machine. Cela a grandement amélioré l’environnement de travail dans notre laboratoire ».

Jon Small, responsable des ventes de COMPCUT, a déclaré : « Les commentaires reçus de Lee et Tom chez CIMComp ont permis de mettre en évidence les nombreux avantages de la COMPCUT ACS 300. La machine a fait ses preuves en tant qu’équipement compact et extrêmement fiable pour la production d’échantillons prêts à être testés par le département R&D composite de l’université, tout en offrant une sécurité et une optimisation sans précédent à la prochaine génération d’ingénieurs composites. »